2009年3 月31日 (火曜日)

ランフラットタイヤにも対応したタイヤチェンジャー

「ビードの硬いランフラットタイヤのタイヤ交換はどんな風におこなうのだろう?」

「ビードの硬いランフラットタイヤのタイヤ交換はどんな風におこなうのだろう?」

パンクの心配のない理想のタイヤであるランフラットが、ふつうのクルマに装着される日が来る・・・そう考えると、ふとそんな疑問を抱く。

その疑問を解消するタイヤチェンジャーがこのほど登場した。ボッシュの最高級レバーレス・タイヤチェンジャーTCE4530がそれだ。レバーレスというのは、通常のタイヤチェンジャーはタイヤレバーをタイヤ本体とホイールの隙間に入れ操作するのだが、これは、付属のデバイスでらくらく作業ができるということだ。非力な女性に任せたところ、無理なくできたという。とくに腕力に物言わせたり、特別なスキル不要ということ。ホイールの外径30インチまで対応しており、大型RVの大径偏平タイヤの交換もスムーズにできるという。

このタイヤチェンジャー、ボッシュ製ということはドイツ製と思いきや、なんとイタリア製だという。ちなみに、価格は248万円もするという。

2009年3 月15日 (日曜日)

世界初! ブレードを交換できるスノーブレード

「あらら、スキーシーズンが終わっちゃうよ!」

「あらら、スキーシーズンが終わっちゃうよ!」

そんな残念無念な声が聞こえてきそうだが、スノーブレードの注目商品が来シーズン発売されるので、心に留めておいてもらいたい。

降雪時、通常のワイパーだと隙間に氷が挟まりワイパーの役目を果たさず、いちいちクルマを停めて震える手で氷を取り外すということになる。スノーブレードというのは、ワイパーの骨組みをブレードごと覆いかぶせることで、そうしたトラブルなく安全に雪降るなかを走行できる、実に便利な部品。ところが、経年劣化でブレードがへたると新たに購入することになり、1本7000円前後もするため無視できない出費となる。普通のワイパーのように換えゴムタイプはないものか? そんな思いにとらわれた人もいたと思う。

ワイパーの老舗メーカー三田(電話03-5995-0028)から近々デビューするのが写真にある「変えゴム式スノーブレード」。奇妙な商品名なのは、まだ正式な名称が決まっていないためだ。来シーズンデビュー、つまりおよそ半年後に発売される。

これまでありそうでなかった理由は、シール性が難しかったためだという。なにしろ万一、内部に水が入ると用をなさなくなるからだ。こうしたポピュラーな部品にもまだまだ未開拓ゾーンがある。

2009年2 月28日 (土曜日)

タイヤの磨耗がもたらすノイズと振動の顛末

前回「タイヤがもたらすノイズと振動」という実にもっともらしいコラムを書いたのだが、実は半分は間違いでした! 正直に告白します。タイヤを新品にしたことで、新車に近い静粛性に近づけたことは事実だが、「インパネ周辺の共振が消えた」というのは、真っ赤なうそでした。

前回「タイヤがもたらすノイズと振動」という実にもっともらしいコラムを書いたのだが、実は半分は間違いでした! 正直に告白します。タイヤを新品にしたことで、新車に近い静粛性に近づけたことは事実だが、「インパネ周辺の共振が消えた」というのは、真っ赤なうそでした。

穴を掘って入りたい、というのはこのことだ。

走行9万キロあたりから起きたインパネ周辺からのガタピシ音の犯人は、ワイドミラーだったことが判明したのである。ルームミラーの上にかぶせることで、背後ならびに左右が運転席からみえる便利用品である。写真にあるように内部にスプリングを組み込んだ上下4本の爪でルームミラーにかぶさる仕掛けである。4点でホールドするため、何かの拍子で、1ヶ所が浮いてしまい、わずかな路面からの振動に「共振」してしまったらしい。それがインパネのガタピシ音として私を悩ましたのである。悩ましたどころか、霍乱さえもたらせたというのが事の顛末。

いやはや、である。

ワイドミラーをセットし直したら、うそのようにガタピシ音が消えたのだ。ノイズの真犯人追求はかくのごとく難儀だ。

2009年2 月14日 (土曜日)

タイヤの磨耗がもたらすノイズと振動

先日、9万7000キロを後にしたファンカーゴのタイヤを新品に取り替えた。いままで、リサイクル&ケチケチ精神を発揮し中古タイヤで更新してきたのだが、175/65R14というごく一般的なタイヤサイズなら新品でもさほど高くない(1本込み込みで8000円だった!)。ということで思い切って交換したのである。

先日、9万7000キロを後にしたファンカーゴのタイヤを新品に取り替えた。いままで、リサイクル&ケチケチ精神を発揮し中古タイヤで更新してきたのだが、175/65R14というごく一般的なタイヤサイズなら新品でもさほど高くない(1本込み込みで8000円だった!)。ということで思い切って交換したのである。

残り山自体はまだ3分ほどあり、1万キロぐらいは楽に使えたのだが、経年劣化でサイドウォールに小さなクラック(オゾンクラック)が入っていたし、気分を変える意味で投資したのである。当然、乗り心地が改善し、静粛性も新車に近いところまで取り戻せた(ような気がする!)。

このタイヤ交換で、思わぬ効能を知ることになった。

走行9万キロあたりで発生したインパネのガタピシ音がすんなり消滅したのである。もちろん、それ以前にガタピシ音対策としてインパネの隙間に浸透潤滑剤をしみこませたり、隙間にホームセンターで手に入れたウレタン片を詰め込んだりしたのだが、ラチがあかない。インパネ内部のボルトが少し緩んだりして路面の突き上げで微妙なキシミ音が出ていたのである。

タイヤを交換することで、路面からの振動が変化し、インパネ内部との共振が消え、そこから出るキシミ音がなくなったと想像できる。意外と忘れがちだが、タイヤがもたらす性能にも時々目を光らせておきたいね。

2009年1 月31日 (土曜日)

アラームで不調を訴えるバッテリー

音声やアラームでユーザーにインフォメーションする製品はさほど珍しくなくなった。自動車部品のなかで重くてかさばるというところから一番シーラカンス状態にいる鉛バッテリーに、アラーム機構が組み込まれたのである。世界初だという。

音声やアラームでユーザーにインフォメーションする製品はさほど珍しくなくなった。自動車部品のなかで重くてかさばるというところから一番シーラカンス状態にいる鉛バッテリーに、アラーム機構が組み込まれたのである。世界初だという。

日立の自動車用バッテリーCYBOXという銘柄のバッテリーがそれ。このバッテリー、もともとカルシウム系の合金の採用で、自己放電が少なく、蒸留水が還流する構造にすることでバッテリーの寿命まで補水がまったく不要だという。

それだけでなく、バッテリーの上部に高精度演算をおこなう基板が付いていて、常時自己診断をしている。何しろエンジン始動時の瞬間的電圧変化を2/1000秒単位で測定してデータを蓄積されて自動的にジャッジされる。≪頭脳を備えた鉛バッテリー≫ともいえる。

もし過充電、要充電、要交換状態に陥った場合、エンジンを切ったのち約30秒間アラームが鳴り、ドライバーに知らせるというものだ。つまりバッテリーが完全にダメになる前に知ることができ、無様な救援を呼ばなくてもいいということ。JAFの出動理由の第1位でしかも全体の3割を占めるバッテリー上がりがこれでなくなる!?

2009年1 月15日 (木曜日)

繰り返し再生がきくオイルフィルターエレメント

いまどきの整備工場を覗くと、リサイクルに気配りをしている世界が見える。

いまどきの整備工場を覗くと、リサイクルに気配りをしている世界が見える。

たとえばオイルフィルターエレメントはろ紙と金属部でできているので、分解して、分別しているのである。この不便さを解消するため、数年前からろ紙だけを交換するタイプが登場しているが、価格的にさほど安くないので、あまり評判はよろしくない。

いずれにしろ「ろ紙は紙でなくてはいけない」という先入観で製品化したためにブレークスルーができなかった、といえる。

そんななか登場したのが、汚れても捨てないで、繰り返し使えるという「ランマックス・マグネットオイルフィルター」。ボディがアルミ製で表面はアルマイト処理。内部のフィルターは紙ではなくステンレス製の蛇腹タイプ。マグネットを内蔵しているので、純正では除去できなかった30ミクロン以下の鉄粉粒子を確実に補足するという。Oリングの外径とセンターボルトの大きさで、3タイプがあり、ほとんどの国産車に対応できる。そのつど分解&灯油などにより洗浄&エアブロー、そして組み立てで、半永久的に使えるという。キノクニ エンタープライズ http://www.kinokuni-e.com/

2008年12 月31日 (水曜日)

ESC(横滑り防止装置)の普及率はわずか10%だが・・

ESC(エレクトロリック・スタビリティ・コントロール)のアルファベット3文字を聞いて即座に「横滑り防止装置」のことね、と答えられる人は少ないと思う。ESCのことをホンダではVASと呼び、トヨタではVSCと呼び、日産ではVDC,ベンツではESP、BMWではDSCと呼ぶなど、ユーザーそっちのけで、てんでバラバラだということもある。

ESC(エレクトロリック・スタビリティ・コントロール)のアルファベット3文字を聞いて即座に「横滑り防止装置」のことね、と答えられる人は少ないと思う。ESCのことをホンダではVASと呼び、トヨタではVSCと呼び、日産ではVDC,ベンツではESP、BMWではDSCと呼ぶなど、ユーザーそっちのけで、てんでバラバラだということもある。

この装置はメカニズム的にはABSを進化させたもの。車輪速度センサー、操舵角センサー、ヨーレートセンサー、加速度センサーの4つのセンサーにアクチュエーター(制御コンピューター+油圧ユニット)で構成。急ハンドルや滑りやすい路面を走行中に車両の横滑りを感知すると、自動的に車両の進行方向を保つようにコントロールするかしこいシステム。センサーから入手した情報を元にコンピューターが各車輪に適切にブレーキをかけたりスロットルバルブを閉じたりすることで、クルマを安全な方向に制御する。これを付けることで単独事故が半減するというデータもある。

ところが、このシステム、4~5万円ほどの上乗せで取り付けられるものの(メーカーオプション)、日本ではわずか生産車10%の装着率。アメリカでは2012年までに4.5トン以下のクルマにすべて標準装備を義務化される。欧州でもその動き。日本は今のところ、義務化までには至っていないのが現状。

2008年12 月15日 (月曜日)

耐熱温度260℃の樹脂とは?

自動車部品のトリビアな話題をお話ししよう。

誕生して今年でちょうど30年、トン当たり1万円以上もし、年間わずか4250トンの生産・・・という割には今後大注目の樹脂が存在する。PEEK(ピーク:ポリエーテル・エーテル・ケトン)と呼ばれるスーパー・エンジニアリング・プラスチックである。

プラスチックは100円ショップで手に入るポリバケツから、エンジニアリング・プラスチック(代表選手が、インテークマニホールドに使われるナイロンやヘッドライトに使われるポリカーボネート)、さらにはPEEKのような耐熱温度260℃で、しかもさまざまな物理的・化学的特性を持つスーパー・エンジニアリング・プラスチックがある。PEEKはそのスーパー・エンプラなのである。PEEKを知るとなんだか樹脂の世界の大部分が理解できた気分になる!?

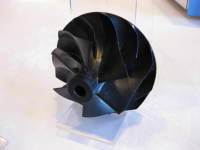

当初は航空機の世界で活躍したPEEKだが、現在は身近なところではハンバーショップで活躍する。パンを焼くときの下に敷くフィルムがこれだという。一時ターボチャージャーのコンプレッサーフィンにも使われていたが、いまではエンジンやCVT内部のシールリングなどに使われている。今後、燃料電池の膜、ハイブリッドカーのモーターの構成部品などにも使われるという。

2008年12 月 1日 (月曜日)

いまどきの車のバキュームブースターはなぜ薄くなったか?

最近のクルマのバキュームブースターには、タイロッドと呼ばれるクギ刺し状の棒が2つ付いている。自動車メーカーのエンジニアに聞くと「ブレーキの剛性を高めるのに大いに貢献しています」という答えが返ってくる。

実は、これ真実であるが、本当のことを隠している答え。

というのは、ここ数年でバキュームブースターの肉厚がどんどん薄くなっているからだ。その前に急いで説明しなくちゃいけないのは、バキュームブースターの役目。エンジンの負圧(バキューム)を貯め、ブレーキ力を倍力する役目だ。

ここまで読んで賢明な読者は「それは軽量化のためでしょう」と内心考えたはず。正解だ。軽量化目的で薄くしたバキュームブースターの剛性を維持するために2本の棒(タイロッド)で補強しているのである。

センチュリーなどは今でも2.3ミリ厚のバキュームブースターでごく例外(つまり昭和40年代ではこの厚みが常識)だが、数年前に1.5ミリ厚になり、現在0.8ミリ厚はふつうなのだ。外板パネルと同じ厚みである。軽量化作戦は、バキュームブースターとコンビを組んで仕事をしているマスターシリンダーにもおよんでいる。内部構造を見直すなどで寸法で半分近く、重量でも4割ほど減量させている。もちろん、これは歩行者保護という安全上の課題解決にもつながるからだ。

硬いでっぱりが小さければ事故の際に歩行者のアタマがぶつかる可能性が低くなる。ちなみに、マスターシリンダーをつくる工場によると寸法精度は内径で10ミクロン、面粗さで数ミクロンオーだという。

2008年11 月15日 (土曜日)

新型オデッセイに付いたECONモードとは

一時の異常値から見るとずいぶん沈静化した感のあるガソリン価格だが、燃費に対するユーザーのまなざしがかつてないほど熱いものがある。次ぎにクルマを買い換えるならリッターあたり1キロでも燃費のいいクルマを求めるのが大きなトレンドになっている。現在新車販売全体の4割が軽自動車になっていることもそうしたことが裏付けられる。

一時の異常値から見るとずいぶん沈静化した感のあるガソリン価格だが、燃費に対するユーザーのまなざしがかつてないほど熱いものがある。次ぎにクルマを買い換えるならリッターあたり1キロでも燃費のいいクルマを求めるのが大きなトレンドになっている。現在新車販売全体の4割が軽自動車になっていることもそうしたことが裏付けられる。

ユーザーの思いに合わせようと自動車メーカーは本気モードで燃費向上を志向している。

そんななか登場したのが新型オデッセイのECOモードである。もともとこのエンジン、07年秋に北米アコードに載せたエンジンで直列4気筒2400㏄。車両重量1600kg台のこのクルマ、10/15モード燃費13.2㎞/lと悪くない値。二硫化モリブデンをショットしたピストンスカートにクランクメタル、張力を弱めたピストンリング、強強度のアルミ製ロッカーアームなどフリクションロスを低減する合わせワザと電動パワステに高効率CVTといま揃えられる最大限の燃費向上大作戦を展開。このうえにさらにECONモードの追加なのである。

このECONモードというのは、インパネのスイッチを押すとそのモードになるのだが、エンジンのバルブ開度を抑制し、CVTもエンジンと強調して燃費のいいゾーンを使い、エアコンも不快にならない程度に極力セーブしての運転モード。従来からある我慢モードではないところがミソ。

このECONモードにするとそうでないときよりもさらに3~10%も燃費が良くなるという。ホンダ流の「仕掛け」にユーザーは乗ってくるかどうか? 今後の発展が気になる仕掛けである。

« 前 | 次 »

Copyright © 2006-2010 showa-metal .co.,Ltd All Rights Reserved.