2008年1 月 5日 (土曜日)

スーパーカブの進化に注目しよう

累計なんと3000万台になりつつある、世界中で愛されているビジネスバイクのベストセラーホンダのスーパーカブが、いつの間にか環境重視バイクとして登場している。

累計なんと3000万台になりつつある、世界中で愛されているビジネスバイクのベストセラーホンダのスーパーカブが、いつの間にか環境重視バイクとして登場している。

力強さ、経済性、静粛性、信頼性の4つのキーワードで本田宗一郎時代から連綿と受け継いできたホンダのルーツとも言うべきスーパーカブ。伝統の4ストロークOHCエンジンに乗る人にも地球にもうれしい(!?)性能がプラスされている。

理想的な燃料噴射量と噴射タイミングを調整する電子制御式燃料噴射装置を備え、寒い朝などでも一発でエンジンが始動でき、しかもコンピューター制御にも関わらずバッテリー上がり時にもキックで簡単にエンジン始動できる。排気系には触媒装置も組み込まれ、排ガス性能も環境性能も万全だ。

加えてタイヤはかなり前からタフアップチューブといってあらかじめパンク予防液が入っていて、釘などによるパンクの発生を大幅に減らしている。

“変わらない定番の使いやすさそのままに、時代にあった環境性能を身につけたスーパーカブ”といえそうだ。燃費はスタンダードでリッター110キロ(時速30km定地走行)。

タンク容量3.4リッターだから1チャージで名古屋までいける計算。価格は、20万4750円から。

2007年12 月15日 (土曜日)

スーパーチャージャーは環境にプラス?!

ターボチャージャーはディーゼルエンジンとのコンビで、いまや完全に市民権を得ているが、同じ過給機でもスーパーチャージャーとなるとあまり知られていない。ところが、日本にもスーパーチャージャーを自前で生産している企業がある。伊勢崎市の小倉クラッチがそれで、エアコンのコンプレッサーに付いているクラッチの世界シェア1/3のメーカーでもある。

ターボチャージャーはディーゼルエンジンとのコンビで、いまや完全に市民権を得ているが、同じ過給機でもスーパーチャージャーとなるとあまり知られていない。ところが、日本にもスーパーチャージャーを自前で生産している企業がある。伊勢崎市の小倉クラッチがそれで、エアコンのコンプレッサーに付いているクラッチの世界シェア1/3のメーカーでもある。

このスーパーチャージャーはルーツ式と呼ばれるもので、もともとは産業用送風機からスタートし、ルーツ兄弟が1860年に溶鉱炉の送風機として特許を得たところからその名が付いている。1900年にゴットリー・ダイムラーがエンジンの過給システムとして採用したのが初めてともいわれる。繭型2葉式のローターが回転し、エンジンに圧縮空気を送り込み過給するのだが、プーリーの隣に電磁クラッチが付いていて、必要に応じてクランクシャフトからプーリーを介して動かすので、不要なときには駆動せず、そのぶん寿命が長く燃費にもプラスという。

つまりジェントルな運転を心掛ければ従来2速だったところを3速で走れ、エンジン回転数が低くなり燃費向上というシナリオなのである。

小倉クラッチではマリン用に年間2万機近く生産しているが、自動車用としてはこれからだという。

2007年12 月 1日 (土曜日)

フィットに採用の世界初のピストンのコーティングとは?

いまどきのクルマのエンジンづくりの現場は、軽量化と低フリクションである。

いまどきのクルマのエンジンづくりの現場は、軽量化と低フリクションである。

低フリクションというのは、バルブ回りなどエンジンの動き回るパーツの摺動抵抗をできるだけ軽減することで、エンジンの効率を高め、燃費向上につなげるという狙いなのである。

そのためピストンリングを薄くし、クランクシャフトのメタル(ベアリング)も幅を小さくし、高効率にしている傾向だ。でもただフリクションを低くすれば不具合も起きる。

耐久性、ノイズ、振動などの問題が起きないことを確認するなど、いくつかのパラメーターを見ながら摺動抵抗を小さくしている努力を日々重ねているのである。

新型フィットのエンジンに登場した「パターンピストンコーティング」はピストンのスカート回りにユニークなコーティング(二硫化モリブデン)を施し、フリクションを低減。しかもオイル保持のためのドットを設けている。加えて、ピストンリングと接するシリンダーライナー表面は、プラトー(台形の意味)ホーニングといって、ならし時間の時間を大幅に削減し、摺動抵抗を小さくし、高レスポンスとなる加工を施している。

つまりそのぶん手間隙を費やしているエンジンともいえる。リッター24kmの背後にはこんな苦心があるのだ。

2007年11 月15日 (木曜日)

トラックやバスのタイヤ交換も1人でできる時代

ひところトラックのナットが走行中ゆるむ、という事故がおき、大型トラックのサービス事業にイエローランプが点灯した。ところが、大型トラックのホイールナットの締め付けは、2人でないとできない。トルクレンチが長くて物理的にガリバーのような大男でない限り不可能なのだ。

ひところトラックのナットが走行中ゆるむ、という事故がおき、大型トラックのサービス事業にイエローランプが点灯した。ところが、大型トラックのホイールナットの締め付けは、2人でないとできない。トルクレンチが長くて物理的にガリバーのような大男でない限り不可能なのだ。

トルクレンチのメーカーとして世界的に知られる東日製作所では、こうした悩みを解消する機器をデビューさせた。

TW100Nという名称の≪大型車ホイールナット締め付け用トルクレンチ≫がそれ。

比較的持ち運びしやすいスタンドにレンチをかけ、さらにトルクレンチを付けてトルク管理を行うものだ。トルク範囲は400~1000Nm(ニュートンメーター)で、ひと目盛りが5Nmだ。重量は約2kgである。メカニズムは精度の高いギアを組み込んでいるところがミソ。

ちなみに、手動式のこの装備としては世界初で、価格は15万円だという。働くクルマの整備もこれでより安心度が増すといえる。

2007年11 月 1日 (木曜日)

パソコン化する最新車両対応テスター

筆者が乗るアナログチックなクルマは別にして、いまどきのクルマはほとんどの部品が電子制御化されている。コスト比率で約40%が電子部品か電気パーツなのである。

筆者が乗るアナログチックなクルマは別にして、いまどきのクルマはほとんどの部品が電子制御化されている。コスト比率で約40%が電子部品か電気パーツなのである。

多数派ではないが、オイルレベルゲージのないクルマがあり、オイル交換するたびにレベルセンサーを初期化しなくてはいけない。VWやアウディ車のなかにはATFの温度を指定して交換しなくてはいけないので、これもスキャンツールと呼ばれる電子テスターを使わないと正確な整備できない。ベンツやマイバッハなどは、制動距離を短縮できるSBC(センソトロニクス・ブレーキ・コントロールシステム)なる装置が付くため、ブレーキパッド交換するごとにスキャンツールが必要となる。

スパナとメガネレンチ、それに勘を頼りにした自動車のサービス(整備事業)は遠くへ過ぎ去ったのである。

そこで、具体的にどんなツールが活躍しているかというと、ボッシュのシステムテスターKTS200。これをクルマのコネクターにつなげば、故障した個所の履歴(故障コード)が発見できる。別売りの国産車と輸入車の大半の整備書を見ることができるDVDを重ね合わせれば修復ができるという仕掛け。トラブルの発見から修復まで、こうした電子機器がないとできないのである。ちなみに、このテスターだけで50万円近いという。

2007年10 月15日 (月曜日)

T型フォードの謎 最終回 - 病院のありかたも変えた

車社会だけでなく、ヘンリー・フォードは思わぬところで社会の仕組みをチェンジさせている。

車社会だけでなく、ヘンリー・フォードは思わぬところで社会の仕組みをチェンジさせている。

ヘンリーはみずからの名を付けたホスピタル(病院)を設立した。

当時の既存の病院は治療費があいまいで患者は潜在的な不満を抱いていたし、検査と治療が明確に分けられていなかった。ヘンリーの病院はこうした不明朗さや非合理性を洗い出し、治療費の基準を明確に決め、入院患者には主治医が割り当てられ、3~4名の専門医が順番に検査を行い主治医に最終的な判断材料を提供するという流れ作業のコンセプトを取り入れた診療をおこなった。今ではこうした手法はどこの病院でも取り入れているが、当時としては極めて斬新で、デトロイトで開業していたほかの医師たちはヘンリーの病院を「人間修理工場」と揶揄したという。

ヘンリーのクルマ作りの思想は海を渡りヨーロッパにも波及している。

フランスのアンドレ・シトロエンは、1898年にパリ国立理工科大学を卒業すると、自動車会社のモール社に就職、同社在職中にハイランド・パーク工場を視察し、これがキッカケで15歳年長のヘンリー・フォードを尊敬、「フランスのヘンリー・フォードになりたい」とまで思うようになった。第1次世界大戦中、シトロエンは砲弾工場にベルトコンベア方式を導入し、生産量の増大に成功、戦後自動車の生産に乗り出し、1919年タイプA/10 CVを発表。このクルマはスターターやライトなどを標準装備しながら欧州初の大量生産・低価格車となった。1922年にはシトロエン5CV(写真)をつくり、フランスの大衆車の礎となった。(取材協力/トヨタ博物館)

2007年10 月 1日 (月曜日)

T型フォードの謎 その8 - 社会変革をもたらせたT型

T型フォードは、地球上のモータリゼーションというクルマなしではいられない人の暮らしを創出しただけでなく、さまざまなところで目に見えてのライフスタイルの変革をもたらし、それがいまの世にもつながっている。

T型フォードは、地球上のモータリゼーションというクルマなしではいられない人の暮らしを創出しただけでなく、さまざまなところで目に見えてのライフスタイルの変革をもたらし、それがいまの世にもつながっている。

当時のアメリカ大衆のライフスタイルの変化はどうだったのか?

当時の農民にとってモデルTを暮らしに組み込むことにより、農作業の運搬はもちろんのこと、脱穀機やノコギリの動力源として使うなどで、農作業にともなう過酷な肉体労働がいちじるしく軽減された。それに収穫した農作物を都市部に運び、都市で必要な物品を買い揃えるのに、従来は馬車を使っていたのだがが、それに要する日数は2~3日かかった。ところがT型を手に入れたことで、自分の村から都市までの往復が1日でできるようになり、しかもそれによりミルクや生鮮食品など従来なら傷むのをおそれ運ぶのをためらわれた新鮮な食物を市場に運び込み、商品としての価値を生むことで収入の増加が見込まれた。そうした収益で得たお金を遣い都市で販売している洋服やぜいたく品を購入できた。生活水準が飛躍的に向上したのである。

全米の道路網が整備されたことも見逃せない。

T型フォードがデビューする以前は1900世帯に1台に割合でしか普及しなかった自動車が、1926年には全世帯の約8割が自動車を所有したといわれる。未舗装の道路は急速に舗装され、各州をつなぐフリーウエイなどの高速道路の整備も加速度的に進んだ。道路事情がよくなると、大衆はさらに速度が出せる自動車を望むことになる。それに天気や気温の影響を受けやすいオープンボディよりも、快適なクローズドボディを求めるようになった。しかも、12年間もの長きにわたりブラック一色だったT型フォードがやがてあきられ、カラフルなボディカラーで自己表現するという志向が頭をもたげてきた。これはモータリゼーションの成熟度が増したともいえる現象である。

2007年9 月15日 (土曜日)

T型フォードの謎 その7 - 19年後に終焉を迎えたT型

15年以上ものあいだ全世界の半分以上の自動車台数を占めたT型フォードも、その誕生から17年が経過した1925年には売り上げが伸び悩むことになる。大衆の生活が豊かになり、地味で質素な自動車の人気が衰えたこと、大衆の要望を敏感に感じとったライバル車が登場したことがその理由である。

15年以上ものあいだ全世界の半分以上の自動車台数を占めたT型フォードも、その誕生から17年が経過した1925年には売り上げが伸び悩むことになる。大衆の生活が豊かになり、地味で質素な自動車の人気が衰えたこと、大衆の要望を敏感に感じとったライバル車が登場したことがその理由である。

典型的だったのは、クローズドボディに対する需要の急速な伸びである。クローズドボディの占める比率は1924年には43%だったのが、1927年には72%、1927年には85%だった。つまり、1925年を境にしてそれまでのオープンモデルからクローズドボディの需要が上回ったのである。T型フォードは、ヘンリーの発想でもともとオープンモデルで設計されていた。これをにわか仕立てで、クローズドタイプにしてもシャシーがそれに耐えられず、不向きだった。ライバル車のシボレー(写真)などは、シンプルなT型に対抗して豪華さを見せるだけでなく、ここに牙城モデルT攻略の突破口を見出したのである。

おかげで、1926年には日産1万台のT型フォードが作られてはしたが、売れ残ったT型が各支店や代理店に山と積まれ、ハイランド・パーク工場やリバー・ルージュ工場も返品の山となった。ヘンリーは、大衆はいつまでもシンプルで安いクルマを欲しているというあまりにも頑固な考えにとらわれすぎて、大衆に移ろいやすい気持ちがあるなど思いもよらなかったのかもしれない。少なくとも大衆の気持ちが「より見栄えがよくて、贅沢な感じのクルマ」への要望にシフトしていったのを見落としていたのである。

こうして1927年5月31日に、最後のT型フォードがラインオフし終焉を迎えた。T型が発表されてから19年間の総生産台数は約1546万台だった。

2007年9 月 1日 (土曜日)

T型フォードの謎 その6 - 女性ドライバーを増やしたT型

T型フォードのメカニズム的世界を少しおさらい。

T型フォードのメカニズム的世界を少しおさらい。

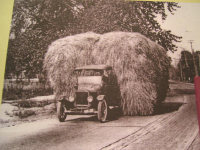

エンジンは排気量2895CCの4気筒サイドバルブで、1400rpmで最高出力が20HP、最大トルクが1000rpmで発生するごくごく扱いやすさが売り物だった。トルクが低回転で発生することから、農作業の運搬はもちろんのこと、後輪をジャッキアップしてベルトをかけて脱穀機やノコギリの動力源としても使われた。エンジン自体は、当時としては画期的なシリンダーヘッドとシリンダーブロックの別体タイプにしてオーバーホール性を高めている。累計1500万台という膨大な数を世に送り出したことで、人間が原理的に持っている競争心を掻き立て、T型によるモータースポーツも盛んになる。シリンダーヘッドを4バルブ化したり、車体やフレームを軽量化、はたまた流線形状に替えるなどのチューニング本(写真)も出ているのである。

初期型こそいわゆるクランクハンドルによるエンジン始動だったが、1912年にキャデラックにスターターモーターが取り付けられたことがきっかけ(当時はケッチンを喰らい大怪我もしくは死亡事故が起きた)で1917年にT型にもスターターが取り付けられ、より扱いやすくなった。点火はマグネット方式だ。ライバル車がそのマグネットに信頼性がなかったのにくらべ、フォードのものは、ヘンリーが電気屋であったこともあり、きわめて信頼性の高い部品だったという。

トランスミッションもT型の優位性があり、その後のクルマの普及に大いに貢献している。当時のクルマのミッションは、コーンタイプのクラッチとシンクロメッシュ機構などない平歯ギアを使ったマニュアルタイプ。現代人が扱えば必ずギア鳴りを起こすシロモノ。女性などを寄せ付けないある種特殊技能を要した。その点、T型はプラネタリーギアによる無断変速減速装置で、のちのオートマチック・ミッションのルーツともいうべき仕掛け。外輪ドラムにバンドブレーキをかけるだけで操作できるため、当時のクルマの常識からすればとてもイージーな操作で、女性ドライバーが増やしていった。

2007年8 月16日 (木曜日)

T型フォードの謎 その5 - 流れ作業の実現と究極の自動車工場

累計1500万台という途方もない台数を生み出したT型フォードの背後には、今につながる生産方式の革命があった。

累計1500万台という途方もない台数を生み出したT型フォードの背後には、今につながる生産方式の革命があった。

フォードの生産方式は≪ベルトコンベアによる流れ作業≫と一言でいわれるが、これはまずダイナモ(直流発電機)の組み立てラインで実験された。従来一人の作業員が組み立てたスタイルから29名の作業員が各部を分担させることで、高効率化でき、1台のダイナモを組み立てる時間が20分からわずか5分に短縮できたのである。これがそのまま車体組み立てに導入された。当初はロープとウインチを使い車体を移動させて流れ作業を具現化。46メートルあるラインに140名の作業員を配置させることで、これまでの1台あたり作業時間を12時間30分から半分以下の5時間50分に短縮できたという。

さらに効率を高めるため、ボディカラーを黒一色にしている。

自己完結型の自動車工場は、1918年に操業を始めたリバー・ルージュ工場だ。東京ドーム173個分に相当する広大な敷地(トヨタの田原工場の約2倍!)に、シャシー工場、金型工場、ギア・アクスル工場、圧延工場、鋳物工場、エンジン組み立て工場はむろんのこと、鋼板をつくる溶鉱炉、工場内の電気を生み出す発電機、ガラス工場、貨物船の埠頭まで備えている≪究極の自己完結型の自動車工場≫なのだ。年間200万台の生産はこうして軌道に乗るのである。

« 前 | 次 »

Copyright © 2006-2010 showa-metal .co.,Ltd All Rights Reserved.