2009年6 月15日 (月曜日)

愛車メンテのプラスアルファ情報

1/4⇔3/8デュアルドライブ・ラチェットハンドル

世の中には「よくぞこんな奇妙なものをつくったものだ!」とたまげることがあるが、まさにこのラチェットハンドルもその部類だ。

世の中には「よくぞこんな奇妙なものをつくったものだ!」とたまげることがあるが、まさにこのラチェットハンドルもその部類だ。

1本のラチェットハンドルの頭部に、差し込み角1/4インチと3/8インチの差し込み角が2つも付いているのである。両方にたとえば10ミリと12ミリのソケットを付けておき、スピーディに作業を進めることができる。ソケットを付け替える手間が省け、2本のラチェットハンドルを準備することも要らないということか? 出張サービスのときなどには便利かもしれないが、通常のシチュエーションではあまり便利と思うことがないのではないだろうか?

それよりも、このツールには不満がある。ギア数が48.つまり振り角7.7度と比較的小さく狭いところでの作業性がいいのだが、ギアのフィーリングがあまり褒められたものではない。スムーズさにも欠ける。ヘッドが重いので、バランスもあまりよろしくない。

工具というものは、手の延長線で使うものなので、意外とこうしたフィールの良し悪しが大切となる。そうした“反面教師的ツール”と一刀両断に切りつけると、お叱りを受けるかもしれないが。価格が1600円とバカ安なので、笑って済ませるという向きもあるが・・・。購入先はストレート(http://www.straight.co.jp)。

カーライフ大助かり知恵袋2

レガシーのチェーン式CVTの完成度とは?

前回の予告どおり、新型レガシーのチェーンタイプのCVT(ドイツのルーク製)「リニアトロニック」に試乗した。排気量2.5リッターの水平対向NAエンジンにチェーン式のCVTとの組み合わせである。

前回の予告どおり、新型レガシーのチェーンタイプのCVT(ドイツのルーク製)「リニアトロニック」に試乗した。排気量2.5リッターの水平対向NAエンジンにチェーン式のCVTとの組み合わせである。

ドライビングシートに座り、少しアクセルを踏み込むとまるで滑るようにスタートする。金属ベルトタイプとは明らかに異なる滑らかさである。そのままアクセルペダルを踏み足すと車速はどんどん伸びていく感じ。全速度域にわたり、いやな騒音やバイブレーションはなかった。エンジニアに言わせると、チェーンのピンの端面がプーリーに接する際に点接触のため、面圧が高く、金属ベルトよりもフリクションが少なく、伝達効率が高速巡航時に5%も高いとされる。ちなみに、10・15モード燃費は14.0㎞/lだという。

金属チェーンのいい面は大きなトルクを受け持つこともあるという。金属ベルトが350Nm(ニュートンメーター)でほぼ限界とされているのに対し、金属チェーンは400Nm近くまでいけるという。このレガシーのエンジンは229Nmなので、たとえターボチャージャーを追加しても十分トルクに対応できるということだ。

気になる生産コストは、3速ATと5速ATのちょうど中間ぐらいだというから、車両価格への大幅な跳ね返りはないといえる。

カーライフ大助かり知恵袋1

旧きをたずねて新しきを知る! 重次郎とマツダヒストリー 第16回

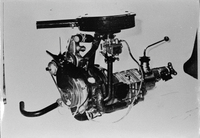

マツダは世界で唯一量産しているロータリーエンジンは、繭(まゆ)型の燃焼室内(ローターハウジング)でおむすび型のローターを回転させ、吸気・圧縮・燃焼・排気の4行程をおこない、出力を発生させるエンジン。一般的なレシプロエンジンと比べ「軽量コンパクト」「スムーズでフラット」なトルク特性」、「低振動低騒音」など優れた特徴が挙げられる。

マツダは世界で唯一量産しているロータリーエンジンは、繭(まゆ)型の燃焼室内(ローターハウジング)でおむすび型のローターを回転させ、吸気・圧縮・燃焼・排気の4行程をおこない、出力を発生させるエンジン。一般的なレシプロエンジンと比べ「軽量コンパクト」「スムーズでフラット」なトルク特性」、「低振動低騒音」など優れた特徴が挙げられる。

理論的には優れた利点が挙げられるロータリーエンジンだが、マツダがチャレンジする前には多くの問題を抱えていた。ローターを入れるケースの形状、ガスシールの問題、燃焼と潤滑の問題などだ。マツダが、ロータリーエンジンの基本特許を持っていたドイツのNSU社とバンケル社と技術契約を提携したのは昭和36年(1961年)。3輪トラックメーカーとしては日本で名が知られ、キャロルなど小さな4輪車の発売を手掛けていた時期で、マツダの名は世界的にはほとんど無名。先発のトヨタや日産などからやや後れを取っていたマツダ(当時は東洋工業)は、ロータリーエンジン車の開発で自動車メーカーとしての地歩を固める目算だった。松田重次郎の息子・恒次が陣頭指揮を執ったのだ。

ロータリーエンジンは未来のエンジンとして期待される側面は確かにあったが、マツダがライセンスを取得した時点で世の中広しといえど、量産のロータリーエンジンは存在していなかった。試作品こそあったが、量産エンジンはなかった理由とは、エンジンの耐久性に問題があったからだ。一定時間運転後にローターハウジングのない壁面にチャターマークと呼ばれる波状の摩耗が発生し、その結果、エンジン性能が急落するというものだった。

TOP NEWS

アイ・ミーブはEVの爆発的起爆剤になるか?!

地球環境デーの6月5日、世界初の量産電気自動車「アイ・ミーブ(ⅰ-MⅰEV)」が船出した。

地球環境デーの6月5日、世界初の量産電気自動車「アイ・ミーブ(ⅰ-MⅰEV)」が船出した。

今年度は法人や地方自治体向けの1700台に過ぎないが、来年度から一般ユーザー向けに5000台の販売をもくろんでいる。価格は460万円と高値だが、補助金などの名目でユーザーが支払うのは230万円前後。取得税や重量税が免除されるので、ガソリン車にくらべアバウトで100万円上乗せ、という感じ。

駐車場で少しハンドルを握ることができた印象でいえば、加速もすばやく最高速も130㎞/hというから動力性は文句なさそう。充電時間も200Vなら約7時間で満充電でき、急速充電なら30分だ。ただしこの急速充電器の設備、現在全国で20箇所しかないが・・・。

大きな課題は、ワンチャージでの航続距離だ。10・15モード走行で160キロ。実際エアコンをかけるとこれが100キロぐらいとなり、ヒーターをかけるとさらに80キロぐらいとなる。これでは本当に近所をぐるぐる走るぐらい。横浜から東京往復は心もとない。「せめてヒーターをかけて120キロ走行可能でないと」・・・というのが私の“不買の理由”。

三菱自動車によると、「約9割の人が40キロ未満の走行」というアンケート調査結果があるという。「だから皆さん買えるはず」という論理。ところが商品というのは、百にひとつの可能性、夢と言い換えてもいいかも知れないが、そんなところに人間の商品に対する欲望がある。実際には多人数乗車のセダンでもワゴンでもリサーチすると、1人とか2人乗りが圧倒的に多いが、2シーターのスポーツカーが爆発的に売れることがないのと同じなのかもしれない。

2009年6 月 1日 (月曜日)

愛車メンテのプラスアルファ情報

ヘッドストップタイプのメガネレンチ

たとえば、バッテリーを車体に止めているブラケット。そのブラケットは2面幅が10ミリのナットでとまっていることが多い。このナットを取り外したり、締め付ける際に使うのはスパナ、あるいはメガネレンチ。

たとえば、バッテリーを車体に止めているブラケット。そのブラケットは2面幅が10ミリのナットでとまっていることが多い。このナットを取り外したり、締め付ける際に使うのはスパナ、あるいはメガネレンチ。

ところが通しボルトのため、スパナもメガネレンチもうっかりすると、つい相手のナットのかどを外し、空振り! ということになってしまう。実にいまいましい限りである。スパナの場合、とくにこの空振り率が多くなりイライラ度が急上昇。そんな時、板ラチェットがあると実にスピーディにことが運ぶ。だが、これもうっかりすると≪取り逃がす≫ということもある。

そこで第3のツールというべき存在がある。

それが『ヘッドストップタイプのメガネレンチ』である。一見すると、なんら変哲のないオフセット45度のメガネレンチに見えるが、実は、メガネ部のどちらか片側に「ツバ」を付け、そこでナットを押さえるのである。つまり、あまり神経を使うことなく、スムーズに通しボルトのナットの脱着が可能となるのである。台湾製だというが、なかなかいけている。ブレーキのブリーダーニップルに使うと便利そうだ。8×10ミリで価格は580円とバカ安だった。7×9ミリのタイプもあるようだ。9ミリといえばフェラーリのブリーダーを持つのでフェラーリオーナーは必携。ただしフェラーリをDIYする人はあまりいないと思うが・・・。購入先はストレート(http://www.straight.co.jp)。

カーライフ大助かり知恵袋2

一般向けのドライブレコーダー登場!

ドライブレコーダーという装置をご存知だろうか?

ドライブレコーダーという装置をご存知だろうか?

フロントガラスに取り付けたカメラで前方の様子を撮影し続け、一定以上の衝撃(加速度)をセンシングすると、その時点の前後数10秒間の動画を記録するもの。

事故状況の解析に使われ、より公平な裁判資料になるとして、もっぱらプロドライバー向けの装置として誕生したもの。

何も交通事故は、プロだけに限らない。ふつうのドライバーがクルマを運転していても起こる可能性がある。そこで、登場したのは一般ドライバー向けのドライブレコーダー『どら猫3』。

手のひらサイズのマウス上のスタイルの本体をフロントガラスに取り付け、シガーライターを電源とするだけ。自分で簡単に取り付けられるところがミソ。衝撃を受けると、事故前後20秒間の動画をメモリー(コンパクトフラッシュ)に記録する。不幸にして事故がおきたら、手持ちのパソコンにメモリーを挿入すれば事故映像を簡単に再生できるのだ。衝撃を感知しなくても、本体に付いている録画ボタンを押せば録画を開始する。

こんな装置をすべてのクルマに装着するのはいかにも世知辛い世の中を象徴するが、石橋を叩くがごとく運転するドライバーにはいいと思う。

製造元は、NOⅹなどの排ガス測定器を製造している京都の堀場製作所。問い合わせは「ホリバアイテック」http://www.itech.horiba.com/

カーライフ大助かり知恵袋1

旧きをたずねて新しきを知る! 重次郎とマツダヒストリー 第15回

素材製造の技術面では、R360クーペ(写真)やキャロルのブレーキドラムに採用された「アルフィンブレーキ」がある。軽量で熱伝導性の高いアルミ合金に耐摩耗性の高い鉄素材をバイメタル化する技術で、昭和28年から研究し数年で製品化したものだ。

素材製造の技術面では、R360クーペ(写真)やキャロルのブレーキドラムに採用された「アルフィンブレーキ」がある。軽量で熱伝導性の高いアルミ合金に耐摩耗性の高い鉄素材をバイメタル化する技術で、昭和28年から研究し数年で製品化したものだ。

素材製造の面でもうひとつ、ダクタイル鋳鉄の技術導入を見落とせない。ふつう鋳鉄は、内部の結晶炭素(グラファイト:黒鉛)が裂け目状となり、そこに応力が集中して脆いという機械的弱点があった。ところが、1948年鋳造する前に非鉄元素であるセリウムやマグネシウムを加え析出するグラファイトを球状にさせることに成功。これにより鋳物の持っていた脆弱性(ぜいじゃくせい)が解決された。

これがダクタイル鋳鉄(鉄鋼記号でFCD:フェラム・キャスティング・ダクタイル)。球状黒鉛鋳鉄、ノジュラー鋳鉄とも呼ばれるものである。

東洋工業は、このダクタイル鋳鉄を昭和32年ごろから研究し、カナダのカナディアン・ニッケル・プロダクツ社の技術によるダクタイル鋳鉄が最もすぐれていると判断。そこで同社と交渉を進める一方、基礎研究にも着手。添加剤、添加方法、溶解炉などの研究もおこなった。昭和35年1月から本格的生産がスタートし、疲労強度と耐摩耗性にすぐれたダクタイル鋳鉄を、クランクシャフトなどに採用することができたのである。ちなみにトヨタは、その前年の34年、コロナのP型エンジンでダクタイル鋳鉄製のクランクシャフトを初採用している。

TOP NEWS

新型レガシーに採用された金属チェーン方式のCVTに注目!

一昔前まで「イージードライブビングの横綱」といえばATを指していた。

一昔前まで「イージードライブビングの横綱」といえばATを指していた。

それがCVTの登場、さらにはMTからの進化版ともいえるツインクラッチのデビューで、選択肢が広がりつつある。急いで付け加えると、横綱格のATも4速5速の多段化、高級車の中には7速8速まで登場している。

燃費効率、コスト、それに軽量、さらには振動&騒音低減、この4つの種目で横いっせいに競い合っているのだ。そんなトランスミッション戦争の中に、レガシーが新しいメニューを引っさげて登場した。従来の金属ベルトタイプのCVTではなく「金属チェーン方式」のCVTである。スバルでの商品名は「リニアトロニック」と命名している。ずばり言えば、ドイツのシェフラー・グループのルーク(LUKE)ブランドの部品。アウディの一部(横置き)ですでにこのタイプのCVTを世に出てはいるが、レガシーの縦置きタイプとなると世界初。

このCVTの利点は大きなトルクにも対応できる点と、伝達効率がベルトタイプより約5%もアドバンテージ。しかも、上下左右の出っ張りが少なく、小型化できたという。

ただし、少数派だけにノイズとバイブレーションに苦しみ、開発には3年間も要している。オイル攪拌抵抗の低減など燃費向上作戦にも配慮しているようだ。

この出来栄えについては次回もう少し詳しくリポートできると思う。いずれにしろ、スバルは、トヨタの一員になったとはいえ「六つら星魂(むつらぼしたましい)」のあくなきチャレンジ精神がいまだ消えていないようだ。

Copyright © 2006-2010 showa-metal .co.,Ltd All Rights Reserved.