2009年7 月15日 (水曜日)

愛車メンテのプラスアルファ情報

DEENのドライバーハンドル

DEEN(ディーン)という工具ブランドをご存知だろうか?

DEEN(ディーン)という工具ブランドをご存知だろうか?

工具専門メーカー≪ファクトリーギア≫という全国8店舗で展開しているショップのオリジナルブランド(プライベートブランド)である。

既存のハンドツールにはない「痒いところに手が届く」感じを持った工具でアピールしている。活字世界の雑誌やこうしたブログ媒体では、記事にしやすいこともあって認知度が上がりつつあるようだ。手にとってみると、まんざら悪くないので、いくつかを紹介してみよう。

第1バッターは「ドライバーハンドル」。一見どこにでもありそうだが、グリップエンドを見て「ややっ!」となる。エクステンションバーとしても使えるドライバーハンドルなのである。たしかKO-KENの1/4インチに昔からこのタイプがあり、筆者も愛用しているが、この3/8インチバージョン(むろんディーンにも1/4インチがある)。全長200ミリで、同じ寸法のKTCよりもなぜか8グラム軽い182グラム。ただし、KO-KENの250ミリ・エクステンションバーは250ミリで196グラムとかなり軽いのであまり自慢できない。

やはり工具は使ってナンボの世界。この製品の気に入らない点は2つ。5角断面の樹脂グリップがスナップオン風の刷毛でなでた風合いなのだが、表面がテカテカしていかにも滑りやすい感じ。それに、肝心の差し込み角部の精度がいまひとつなのか相手のソケットなどとの結合が固すぎるのである。脱着にチカラを必要としすぎるのだ。価格1500円とリーズナブルなだけに残念だ。

カーライフ大助かり知恵袋2

ボディの修復を業者にたのむ場合のコツ

7年、8年以上もたった愛車なら,ある程度の凹みはあきらめもつくかもしれないが,そのクルマが購入したばかりとか、少し目立つほどの大きな凹みは,業者に頼んで修復することになる。(無論タッチアップペイントで修復できるぐらいならDIYを勧めるが・・・)

7年、8年以上もたった愛車なら,ある程度の凹みはあきらめもつくかもしれないが,そのクルマが購入したばかりとか、少し目立つほどの大きな凹みは,業者に頼んで修復することになる。(無論タッチアップペイントで修復できるぐらいならDIYを勧めるが・・・)

≪小さな凹み、キズの修復≫となり、いわゆる軽板金の世界である。軽板金の業者は、ディーラー、軽板金専門店(たとえば全国に1000店舗近くあるカーコンビニ倶楽部:写真)、街の板金塗装業者などの選択肢がある。板金塗装の仕上がる具合で決めるというのもあるが、素人にはその出来具合をあれこれいうのは不可能に近い。そこで勢い価格競争である。

たとえば、ドアのへこみの場合、キズの広さと深さで料金は大きく異なるが、業者によってはかるく1~2万円の差ができる。ときには3万円ぐらいの差も珍しくない。これは各業者で修復技法、修復時間が微妙に異なるからだ。そこで、ノーテンキにいち業者に依頼するのはばかげている。

少なくとも2軒、3軒を駆けずり回り相見積もりを取るべきだ。むろん、見積もり自体に料金は発生しないのでドライに割り切り手間隙を惜しむことなく楽しむべし。お店の対応、料金体系、技術的な差が見えてくるハズ。むろん、最終兵器としてリサイクル部品(同じ色に限るが!)のドアと交換という手法もあるぞ。ドアの交換ぐらいなら素人でもさほど難しくないぞ。

カーライフ大助かり知恵袋1

「旧きをたずねて新しきを知る! 重次郎とマツダヒストリー 第18回」

一難去ってまた一難、ロータリーエンジン(RE)の死命を決するアペックスシールの素材カーボンには宿命的に品質のばらつきがあった。そこで、当時としては画期的な非破壊試験機を導入し良否を選別したのである。

一難去ってまた一難、ロータリーエンジン(RE)の死命を決するアペックスシールの素材カーボンには宿命的に品質のばらつきがあった。そこで、当時としては画期的な非破壊試験機を導入し良否を選別したのである。

ようやくにして、アペックスシールの量産が可能となった。昭和41年2月のことだ。また、加工が困難とされてきたエピトロコイド曲線面の研削方法も、コンピューターによる2次元数値制御の研削機の登場で、解決している。

よく知られるように、世界初のロータリーエンジンを載せたコスモスポーツは昭和42年5月に発売されるのだが、そのスポーツカーが誕生するまでには実車での開発秘話がある。

昭和37年400㏄1ローターエンジンを載せたB1500バンで最初の3万キロにわたる実車試験をおこなっている。38年に400㏄の2ローター試作エンジンが完成すると、これを当時発売直前のファミリアバンに搭載し、各種のテストが繰り返された。さらに昭和37年から38年にかけては、各種の国産車や輸入車にREを載せ、さまざまな角度からの車体へのロータリーエンジンの適合性が研究されている。

こうしたなかで、マツダは、REはスポーツカーにこそその真価が最大限に発揮できるエンジンだと考えた。

TOP NEWS

ビッグ3を侮るなかれ! 日米の自動車博物館の大きな違い

「日本は経済に勝っても文化では負けている!」とよく言われるところだが、自動車の世界でもそれがいえそうだ。GMが実質国有化され、いまや日本の自動車メーカーは、世界でトップになったと小躍りしている場合ではない(構造不況でそれどころではないのが現状だが!)。

「日本は経済に勝っても文化では負けている!」とよく言われるところだが、自動車の世界でもそれがいえそうだ。GMが実質国有化され、いまや日本の自動車メーカーは、世界でトップになったと小躍りしている場合ではない(構造不況でそれどころではないのが現状だが!)。

先日、ロサンゼルスの自動車博物館「ピターセン・オートモーティブ・ミュージアム」、静岡県浜松にできたスズキの「スズキ歴史館」、それに愛知県岡崎にある「三菱オートギャリー」と3ヶ月のあいだに立て続けに3つの自動車ミュージアムを取材しての結論がそれ。やはり日本の自動車文化というか、自動車にまつわる民度は、アメリカよりも1周遅れだ、ということだ。

極論に聞こえるかもしれないが、≪博物館という存在は所詮死体安置所≫みたいなもの。すでに終わった製品がただ並べているだけに過ぎない。その死体安置所をいかに、まるで生きているかのように活き活きとギャラリー(見学者)に見せるか? 館長や学芸員の腕の見せ所である。確かに日本の場合、アメリカ自動車業界を戦後キャッチアップするのに躍起だった時代から一段落して、自分を見渡せるというか、来し方行く末に思いをはせる気持ちが沸いてきた。その現われが多少の時間差はあれ各メーカーこぞってミュージアム建設に注いだ。

日本の自動車博物館は見学者を集めるために、子供が喜びそうな企画を立てられるが、大人が納得できる企画がトンとない。ピターセン博物館が展開しているような、「環境車を一堂に集める」とか「販売には結びつかなかったがユニークなクルマ大集合」(写真:原題:このクルマたち何考えているのさ!?)といった大人がムズムズするような企画をするべき。そのために博物館相互でクルマの貸し借りをすればいいのだ(美術館では昔からやっている!)。≪博物館こそ未来を見渡せる場所≫ そんな意識を持ってもらいたいものだ。

2009年7 月 1日 (水曜日)

愛車メンテのプラスアルファ情報

1/2インチ フレックススピーダー

スピードハンドルという工具をご存知だろうか?

スピードハンドルという工具をご存知だろうか?

日本の整備士はあまり使わないのだが、欧米の整備の現場、とくにF1などモータースポーツのメカニックが好んで使っているハンドツールのひとつ。クランク状になっていて、先端にソケットを取り付け、早回しと大きなトルクを変えられるとして重宝がられている。

そのスピードハンドルの先端差し込み部をフレキシブルにしたハンドツールが登場した。KO-KENの「フレックススピーダー」がそれ。差し込み部は1/2インチ(12.7ミリ)。エクステンションバーとソケットと組み合わせ、ホイールレンチとして活躍できる。ただし、力の伝達にコツがいるため、使いこなすにはすこし慣れが必要だ。スキルが必要という意味では珍しいハンドツールである!

通常ホイールレンチは、クロスタイプで工具箱に入れるのが難儀だが、フレックススピーダーなら、比較的楽に収納できるのが大きなポイント。ホイールナットの脱着だけでなく、全長450ミリのロングハンドルとして高いトルクがかけられ、さまざまなシーンで使えそうだ。価格は、8500円といささかお高いが、珍しいツールだけに自慢の1本になることを思えば高くないのかもしれない!?

カーライフ大助かり知恵袋2

タイヤ空気圧監視システム

タイヤの空気圧が30%ダウンするだけで燃費は8%も低下する。しかもタイヤは1ヶ月に空気圧が4%自然現象するとされている。加えて、「タイヤの空気圧の減りは30%ぐらいまでなら見た目ではまったく見分けが付かない」のである。

タイヤの空気圧が30%ダウンするだけで燃費は8%も低下する。しかもタイヤは1ヶ月に空気圧が4%自然現象するとされている。加えて、「タイヤの空気圧の減りは30%ぐらいまでなら見た目ではまったく見分けが付かない」のである。

タイヤの空気圧はもちろん安全性にも大きく影響するわけだし・・・意外とタイヤのメンテナンスは厄介だといえる。そう考えると夜も寝られないドライバーがいるかもしれない!?

もし金銭的に余裕があれば、「タイヤ空気圧監視システム」を装着したいところ。

ホイールのバルブと共締めに取り付けられたセンサーが得たタイヤ内部の情報を微弱な電波で定期的に発信。運転席に取り付けられたモニターで表示し、異常が発生したときには音と光、それに画像で知らせるというものだ。4つのタイヤの空気圧を常に表示するのとタイヤ内部の温度もモニタリングしてくれるので、スノードライブでも有効だということらしい。発売元は東洋精器工業㈱ http://www.toyoseikico.co.jp だ。

カーライフ大助かり知恵袋1

旧きをたずねて新しきを知る! 重次郎とマツダヒストリー 第17回

昭和37年(1962年)に入るとエンジンベンチテストを繰り返し、問題点を摘出する一方、初めての試作ロータリーエンジンをB1500バンに搭載、実車テストがスタート。8月にのちREの開発中心人物になる山本健一設計部長ら3名が、今後の研究体制を模索すべくドイツのNSU社に出向いている。これを受けて昭和38年4月にロータリーエンジン研究部が新設され、40数名のえりすぐりの技術が終結した。

昭和37年(1962年)に入るとエンジンベンチテストを繰り返し、問題点を摘出する一方、初めての試作ロータリーエンジンをB1500バンに搭載、実車テストがスタート。8月にのちREの開発中心人物になる山本健一設計部長ら3名が、今後の研究体制を模索すべくドイツのNSU社に出向いている。これを受けて昭和38年4月にロータリーエンジン研究部が新設され、40数名のえりすぐりの技術が終結した。

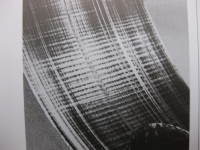

ロータリーエンジンの開発のカギを握ったのはチャターマーク(写真)という名の縦傷がローターハウジングに生じる課題。これは、ローター各頂点にあるアペックスシールと呼ばれるシールの材質、潤滑方式、それにエピトロコイド曲線面の表面処理方法の開発の3つが揃って始めて解決するものだった。このうち潤滑方式は、潤滑油メーカーの協力で改善され、表面処理技術についても量産性に優れた硬質クロムメッキが採用され、大幅に改善された。

最後まで厚い壁となって立ち塞がったのは、アペックスシールの問題だった。

ベンチによるテストでは、さまざまな素材が確かめられ、チャターマークが付いたローターハウジングが山となった。なかには、チャターマークにつかないハウジングもあったが、その場合は、シール自体がバラバラとなっていた・・・。

だが、昭和38年秋ごろになると、解決の糸口がほのかに見えてきた。自己潤滑性に優れたカーボンが有力候補として浮上したのである。従来のカーボンの約10倍の強度を持つパイロ・グラファイトと呼ばれる高強度カーボンがたまたま日本カーボンにより開発されたからだ。

TOP NEWS

水素と相性がいいロータリーエンジン、という発想

自動車における≪脱化石(脱炭素)燃料≫に対するテクノロジーはいまのところ、バイオ燃料車、電気自動車、水素自動車の3つしかない。読者のなかには“燃料電池車”をいい忘れていると指摘する人もいるかもしれないが、燃料電池車も電気自動車のひとつと考えれば、3つのタイプとなる。

自動車における≪脱化石(脱炭素)燃料≫に対するテクノロジーはいまのところ、バイオ燃料車、電気自動車、水素自動車の3つしかない。読者のなかには“燃料電池車”をいい忘れていると指摘する人もいるかもしれないが、燃料電池車も電気自動車のひとつと考えれば、3つのタイプとなる。

そこで水素である。

水素は≪元素の周期表≫の左上に位置する原子番号1番、元素記号H。無色無臭の気体で、水(H2O)をはじめとして地球上ではいたるところに化合物として存在する。

水素を燃料にするとどうなるか? 通常のレシプロエンジンだと、スパークプラグなどの高温部からすぐ異常着火を起こし使えない。ところが、ロータリーエンジンの場合は吸気・圧縮をおこなう低温部があり、ここに水素を噴きつければ問題なく燃えてチカラとなる。

ごく大雑把に言えばそんな発想で、マツダは、13Bロータリーエンジンを横置きFFにしたプレマシーハイドロジェンREハイブリッドを作り上げた。プレマシーは本来3列シートだが、3列目に35MPa(メガパスカル)の高圧水素タンクを置き、5人乗り仕様としている。水素燃料のロータリーエンジンでジェネレーター(モーター)を回転させ、発電。リチウムイオン電池を充電、電気モーターによりフロントのアクスルを駆動して前進するというものだ。水素自体は燃料電池車と違い多少不純物が混じっていても大丈夫だ。

このプレマシーの面白いところは、水素で航続距離200キロを走行でき、もし途中で水素がなくなればガソリンを燃料としてロータリーエンジンを駆動し、ジェネレーターで電気を作り出し、電気自動車として走ることができる。トータルの航続距離はなんと600キロで、通常のロータリーエンジン車(たとえばRX-8)はおろか、レシプロ顔負けの長い距離を1充填で走行できるのである。このクルマ、いまのところ法人向けでリース料が月42万円だという。今後の課題はコスト(価格)である。

Copyright © 2006-2010 showa-metal .co.,Ltd All Rights Reserved.